复旦大学邵正中教授AFM:仿生纺丝!

天然蚕丝(如蜘蛛与蚕的吐丝)因兼具卓越力学性能与低能耗特性,已成为仿生纤维生产的标杆。传统仿生纺丝技术虽能复制丝蛋白的液晶或胶束结构,却难以模拟其动态应力诱导原纤化过程。现有方法依赖高能耗的化学或机械输入,且普遍忽视天然丝蛋白在流动应力下的流体特性,导致真正仿生纺丝始终未能实现。

复旦大学邵正中教授、季敏标教授合作提出“流动诱导脱水”新假说,颠覆了传统液晶/胶束模型。通过原位可视化技术,团队首次捕捉到蚕丝腺内丝蛋白的动态转变过程,发现天然纺丝本质是相分离结构在流场下的连续演化。基于此,他们设计出人工相分离再生丝蛋白(RSF-LLPS),成功复现天然纺丝的低能耗原纤化,所得纤维强度达610 MPa、模量17 GPa,性能超越多数人工丝。

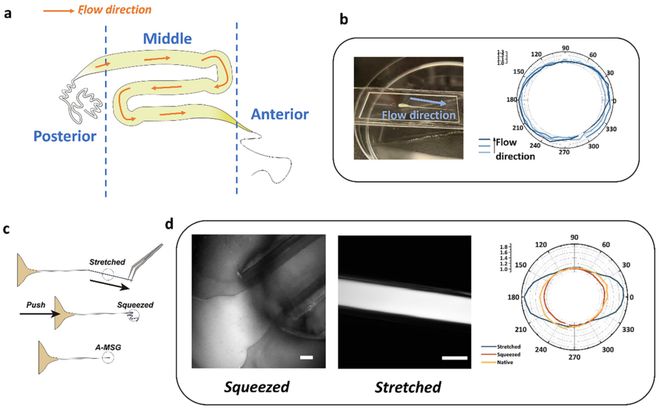

动态纺丝机制解密,前部丝腺(ASG)的原位观测

研究采用受激拉曼散射(SRS)技术,首次实现无化学干预的动态监测。结果显示:静态丝蛋白呈各向同性(图1b);仅当拉伸流场施加时,蛋白链才呈现取向排列(图1c-d)。压缩流场则导致蛋白膨胀且保持无序(图1d),证明传统认为的“液晶态”实为流场诱导取向,而非固有特性。

图1. 生物纺丝中前部丝腺(ASG)的动态转变过程 a) 家蚕丝腺示意图(解剖照片见图S2)。 b) 左:解剖ASG照片;右:受激拉曼光谱(SRS)表征微尺度取向。ASG内天然丝蛋白酰胺III带强度的偏振依赖性。 c) 对ASG内丝蛋白施加不同流场应力的示意图:头部施加拉伸应力,后部施加压缩应力。 d) 左:不同应力下ASG内丝蛋白的SRS图像(信号源自C-H振动);右:不同应力下酰胺III带强度的偏振依赖性。

中部丝腺(MSG)的脱水与相变

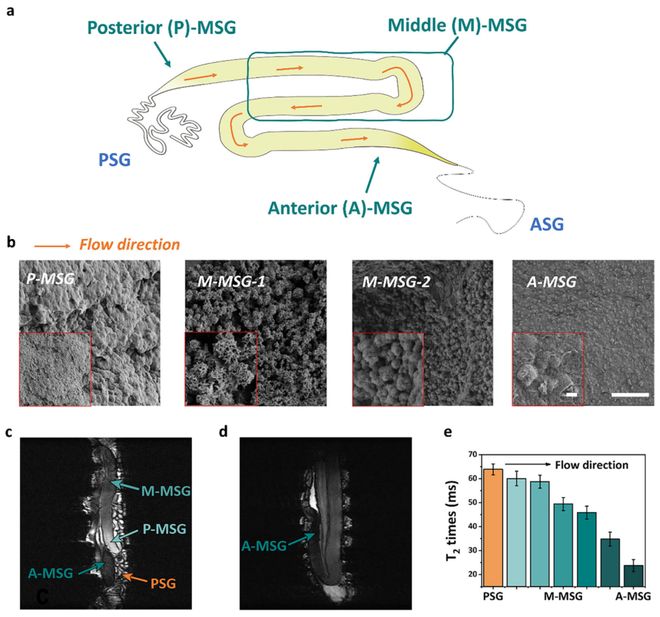

通过磁共振成像(T₂-MRI)观察活体吐丝蚕,发现MSG区域存在两阶段脱水:PSG向MSG过渡时,T₂弛豫时间从63.9 ms降至58.1 ms,伴随球状蛋白形成(图2e);MSG与ASG交界处,T₂时间骤降至23.8 ms(图2e),证实拉伸应力驱动快速脱水。电镜显示蛋白形态经历三阶段演变:粗糙球体→多孔相分离→孔洞闭合(图2b),推翻将丝蛋白简单归类为胶束的静态认知。

图2. 天然纺丝中中部丝腺(MSG)的动态转变 a) MSG分段示意图。 b) 固定丝腺的MSG扫描电镜(SEM)图(样品经临界点干燥与液氮断裂)。标尺:主图20 μm,插图1 μm。 c-d) 吐丝蚕的T₂-MRI矢状面与冠状面图像。 e) 天然丝蛋白T₂弛豫时间变化(数据为均值±标准差,n=4个感兴趣区域)。

流变行为与分子构象的关联

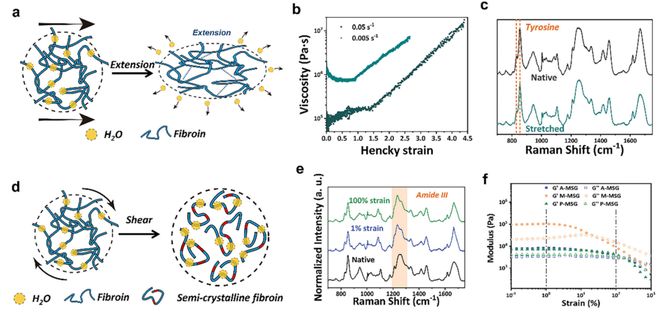

拉伸实验揭示天然丝蛋白具有应变硬化与稀化双行为:低拉伸速率下,缠结的致密相抵抗变形(图3a-b);高拉伸速率下,解缠结的相间区促进延展(图3c)。剪切实验则触发β-折叠形成:剪切应力使酰胺I带从1260 cm⁻¹移至1240 cm⁻¹(图3e),表明无规卷曲→β-折叠转变。这种响应依赖于亚稳态相分离结构(图3f),MSG中部丝蛋白因完全相分离更易解缠结。

图3. 流变行为与链构象的对应关系 a) 拉伸应力下丝蛋白链构象示意图。 b) MSG中部天然丝蛋白瞬态拉伸粘度随亨基应变的变化。 c) 拉伸前后丝蛋白拉曼光谱。酪氨酸峰强度比(I850/I830)从2.6±0.1升至2.9±0.1,表明酪氨酸残基疏水性增加。 d) 剪切应力下链构象示意图。 e) MSG中部丝蛋白在1%与100%剪切应变下的拉曼光谱。 f) 不同剪切应变下储能模量(实心)与损耗模量(空心)的变化。

生物纺丝新范式图解

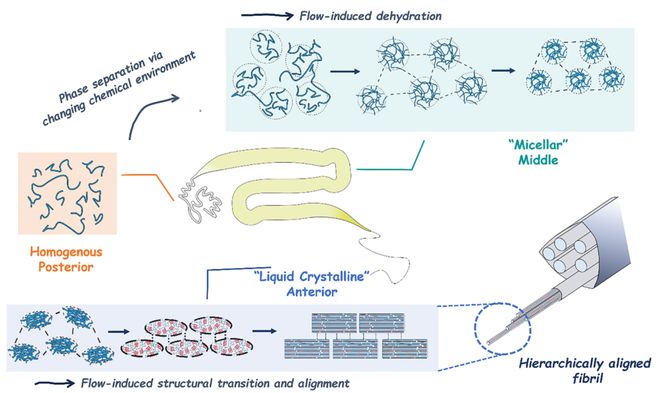

研究整合提出动态模型(图4):后部丝腺(PSG)均质丝蛋白进入MSG后发生相分离,形成致密相(缠结)与稀释相(解缠结)共存结构。拉伸应力致密相脱水,剪切应力促其形成β-折叠;解缠结相间区则提供流动性。二者协同使球状蛋白在ASG中延展为取向纤维前体。

图4. 本研究提出的生物纺丝过程 后部丝腺(PSG)均质丝蛋白(橙色)进入MSG(青色)形成相分离态(原视为胶束类似物),随流动缠结度增加。在MSG与ASG锥形连接处,球形蛋白因拉伸应力延展为液滴,并在ASG(蓝色)沿流向结晶排列,最终形成高度取向的纤维束。

再生丝蛋白相分离(RSF-LLPS)设计

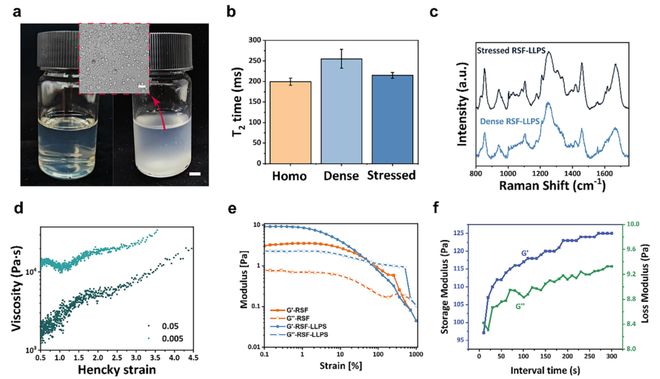

通过磷酸根屏蔽静电斥力,成功构建微米液滴相分离溶液(图5a)。其致密相脱水行为(T₂时间缩短)与天然丝蛋白一致(图5b),且流变响应高度仿生:拉伸呈现应变硬化与稀化(图5d),剪切显示弹性主导(图5e-f)。

图5. 再生丝蛋白(RSF)相分离体系的动态与性质 a) RSF溶液(左)、RSF-LLPS溶液(右)照片及液滴显微图(插图标尺500 μm)。 b) 均质RSF、RSF-LLPS致密相及应力处理后的T₂弛豫时间(均值±标准差,n=4)。 c) 离心分离(应力)与重力沉降(致密)的RSF-LLPS致密相拉曼光谱。 d) 不同拉伸速率下应力态RSF-LLPS的瞬态拉伸流变。 e-f) 应力态RSF-LLPS在不同形变下的储能/损耗模量变化(e)及振荡剪切流变(f)。

高性能仿生纤维制备

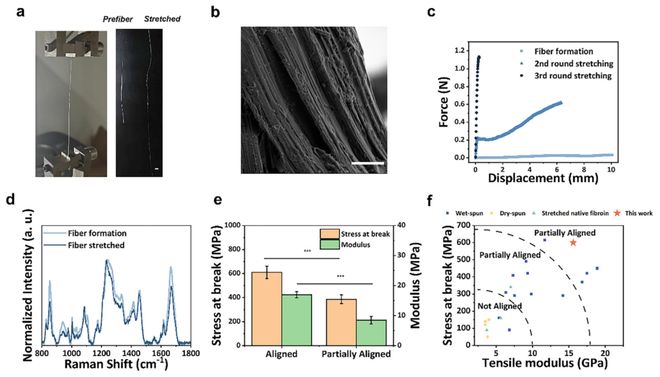

拉伸RSF-LLPS致密相形成预纤维(图6a),再经乙醇处理完成β-折叠结晶。二次拉伸使纤维高度取向(图6b),力学性能跃升(图6e):强度较部分取向纤维提高48%,模量提升136%。该工艺避免传统高能耗凝固浴,为规模化铺路。

图6. 仿生纤维结构与力学性能 a) 左:原纤化过程照片;右:应力态RSF-LLPS形成的预纤维及拉伸后的纤维(标尺100 μm)。 b) 拉伸预纤维的SEM图(标尺10 μm)。 c) 预纤维重复拉伸的力-位移曲线。 d) 预纤维与拉伸后纤维的拉曼光谱。 e) 全取向与部分取向纤维的断裂应力与模量(均值±标准差,n=10;***p≤0.001)。 f) 本征仿生纤维与现有人工纤维的强度/模量对比。

展望未来

本研究通过揭示“流动诱导脱水”核心机制,证明相分离结构动态响应比化学成分复制更关键。基于此开发的人工纺丝能耗与化学品消耗显著降低,且产出纤维性能媲美天然丝。该范式有望革新合成纤维产业,推动生物材料加工向高效、可持续方向跨越。